2024-03-07

Ti6Al4V(TC4)合金作为一种(α+β)双相合金,具有密度低、耐高温、耐腐蚀、生物相容性好等特点,在航空、医疗、海洋等领域广泛应用。而Ti6Al4V合金耐磨减摩性能较差,磨损是其最严重的失效模式之一,严重缩短了运动零部件的使用寿命,使其在工业上的应用受到限制,因此提高钛合金表面耐磨损能力引发了国内外研究学者的广泛关注。在目前常用的金属表面涂层技术中,激光熔覆技术由于稀释率低、形成组织致密、材料选择广泛等特点,被广泛应用于材料表面功能性修复与改性。本工作利用激光熔覆技术在Ti6Al4V合金基体上制备了一系列Co-Cu/Ti3SiC2复合涂层,深入研究其微观组织、物相、显微硬度及宽温域下的摩擦学性能。

试验选取Ti6Al4V合金为基体,纯Co粉末、纯Cu粉末和三元层状陶瓷Ti3SiC2粉末按Co-5%Ti3SiC2、Co-5%Ti3SiC2-10%Cu和Co-5%Ti3SiC2-20%Cu比例混合均匀。采用激光加工系统以1.6kW功率制备Co-Cu/Ti3SiC2复合涂层,用XRD分析物相组成,利用SEM/EDS观察复合涂层微观形貌及组织物相分布;采用显微硬度计测量涂层截面沿深度方向的显微硬度,载荷为4.9N,保荷时间15s;通过球盘式高温摩擦磨损试验机测量室温和600℃下涂层摩擦学性能,磨损参数为载荷5N,磨损时间30min,磨损半径2mm,利用探针式磨痕测量仪(MT-500)测量磨损轮廓及磨损体积。每个试样均进行三次重复试验,取均值作为最终结果。随后利用SEM/EDS对磨损表面和收集的磨屑进行进一步的形貌表征及元素定量分析。

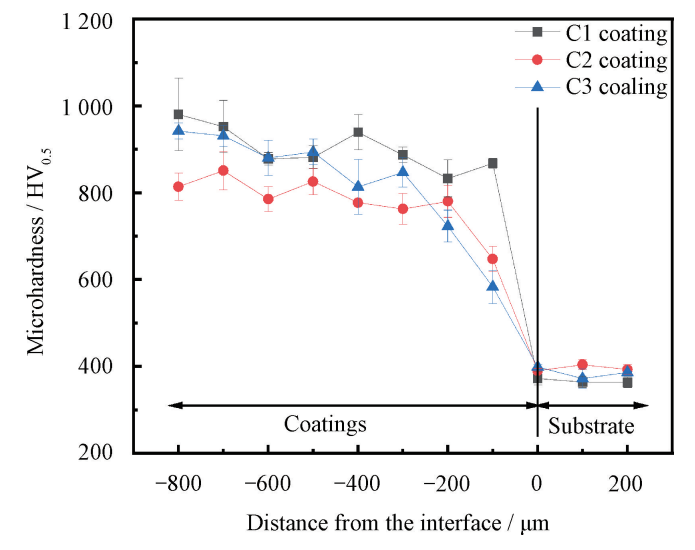

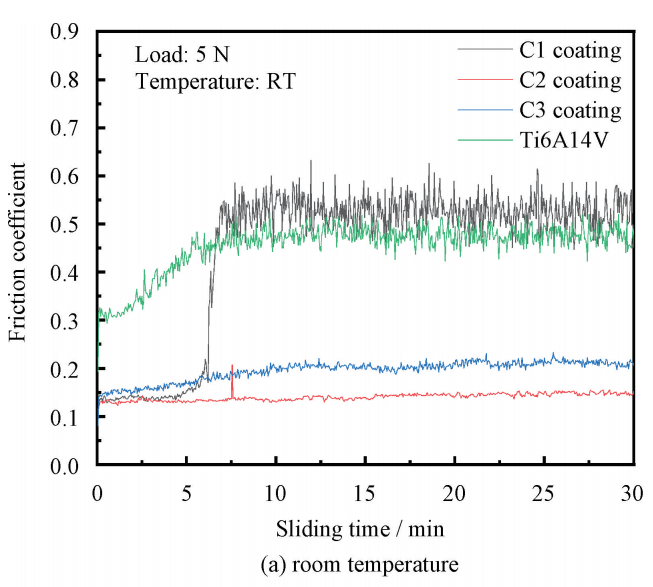

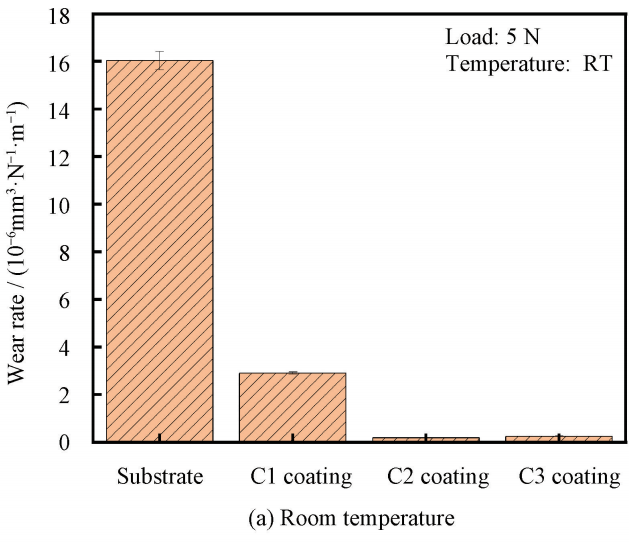

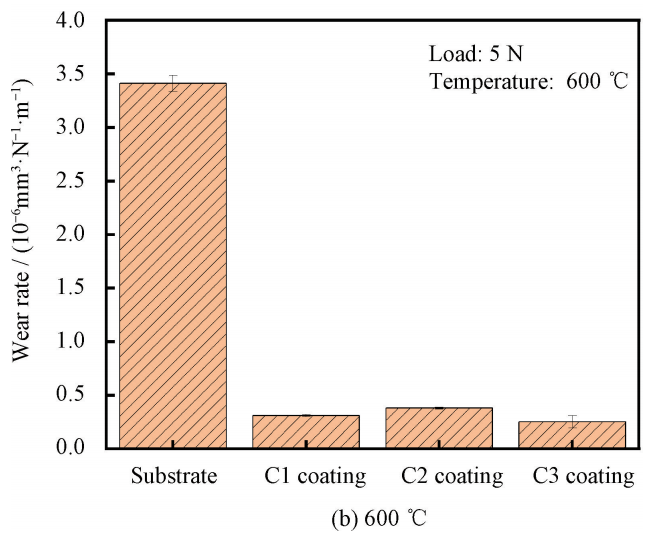

Co-5%Ti3SiC2涂层主要由γ-Co固溶体,润滑相Ti3SiC2,硬质相TiC和金属间化合物CoTix构成,含Cu涂层出现新物相Cu及CuTix。性能上,复合涂层的显微硬度均得到大幅提高,Co-5%Ti3SiC2、Co-5%Ti3SiC2-10%Cu、Co-5%Ti3SiC2-20%Cu涂层的显微硬度分别为902.51HV0.5、799.53HV0.5、884.73HV0.5,达到Ti6Al4V基体(370HV0.5)的2.1~2.4倍。室温下,Co-5%Ti3SiC2-10%Cu涂层表现出最好的减摩性能,摩擦因数为0.15,相比于基体降低了68.7%,磨损率为0.18×10-6 mm3/(N·m)较基体(16×10-6 mm3/(N·m))降低98.88%;而在600 ℃下,复合涂层发生严重氧化,形成氧化膜使磨损率降低,其中Co-5%Ti3SiC2-20%Cu涂层磨损率为2.5×10-7 mm3/N·m,较基体(3.41×10-6mm3/( N·m))降低92.67%,表现出最好的耐磨性。

图1 三种激光熔覆涂层的显微硬度

图2 Ti6Al4V合金基体和Co-Cu/Ti3SiC2复合涂层在室温和600℃下的摩擦因数图

图3 Ti6Al4V合金基体和Co-Cu/Ti3SiC2复合涂层在室温和600℃下的磨损率

室温下,Co-Cu/Ti3SiC2复合涂层相对于Ti6Al4V基体具有更低的摩擦因数和磨损率,添加Cu元素后,涂层韧性提高,使摩擦系数降低;600℃下,复合涂层表面产生多种氧化物使磨损率得到不同程度降低,且随Cu含量的增加,磨损表面产生含有固体润滑剂Cu和磨屑机械混合形成的摩擦产物层提供润滑作用,Co-5%Ti3SiC2-20%Cu涂层表现出最好的耐磨性,复合涂层的磨损主要由氧化磨损、磨粒磨损及粘着磨损造成。Co-Cu/Ti3SiC2复合涂层为Ti6Al4V合金高温磨损问题提供了新的解决方案。

摩擦磨损性能是钛合金作为运动部件的必要研究方面,改善Ti6Al4V合金的耐磨减摩性能可提高其作为运动零部件的使用寿命及应用范围;采用激光熔覆在Ti6Al4V合金上制备的复合涂层显著提高了Ti6Al4V合金的硬度及宽温域下的耐磨性,为Ti6Al4V合金的高温磨损问题提供新的解决方案;在Ti6Al4V合金表面制备硬度高,耐磨减摩性能优异的涂层拓宽了其应用范围,为钛合金在关键运动零部件中的工业应用提供材料与涂层制备技术及理论基础。

文章设计了新的耐磨减摩材料体系,Ti3SiC2属于层状六方结构化合物,由于其优异的可加工性、导电性、塑性以及抗氧化性和自润滑性能,已被逐渐应用于自润滑涂层。Cu、Ag这类软金属具有良好的延展性和导热性,部分研究者将其作固体润滑剂来提高涂层力学性能,与Ag相比,铜在高温条件下作固体润滑剂的研究仍很少,需要进一步研究,以评估其在高温应用中替代Ag这类贵金属的潜力;本文将Ti3SiC2与Cu两类固体润滑相结合,以纯Co作为主要粘结相及增强相,采用激光熔覆技术在Ti6Al4V合金基体上制备Co-Cu/Ti3SiC2复合涂层,Ti6Al4V合金的硬度及摩擦学性能得到了明显改善,进一步研究了三种复合涂层在宽温域下的磨损表面、磨屑的形态和元素分布等方面的差异,以探索Ti3SiC2和Cu两种固体润滑剂在磨损过程中的作用机制与涂层整体磨损行为过程。

相关产品

相关新闻